CNC

Rivoluzione della pianificazione del moto

XStar motion mira a innovare in maniera radicale la pianificazione del moto delle macchine utensili e robot. La nostra tecnologia sfrutta l'implementazione di algoritmi di ottimizzazione e la potenza di calcolo attualmente disponibile per pianificare il movimento di ogni macchina in modo da sfruttarne tutta la potenza e aggiornarla per ogni singolo compito, in modo autonomo.

Pianificazione del moto

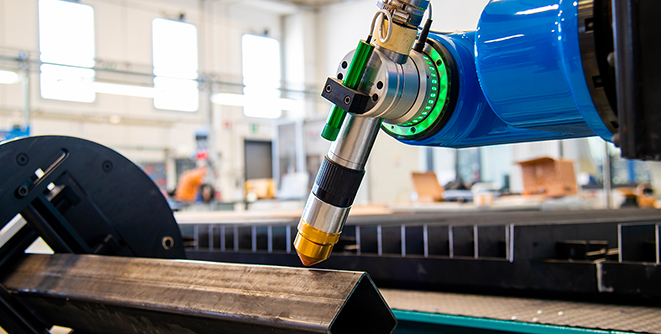

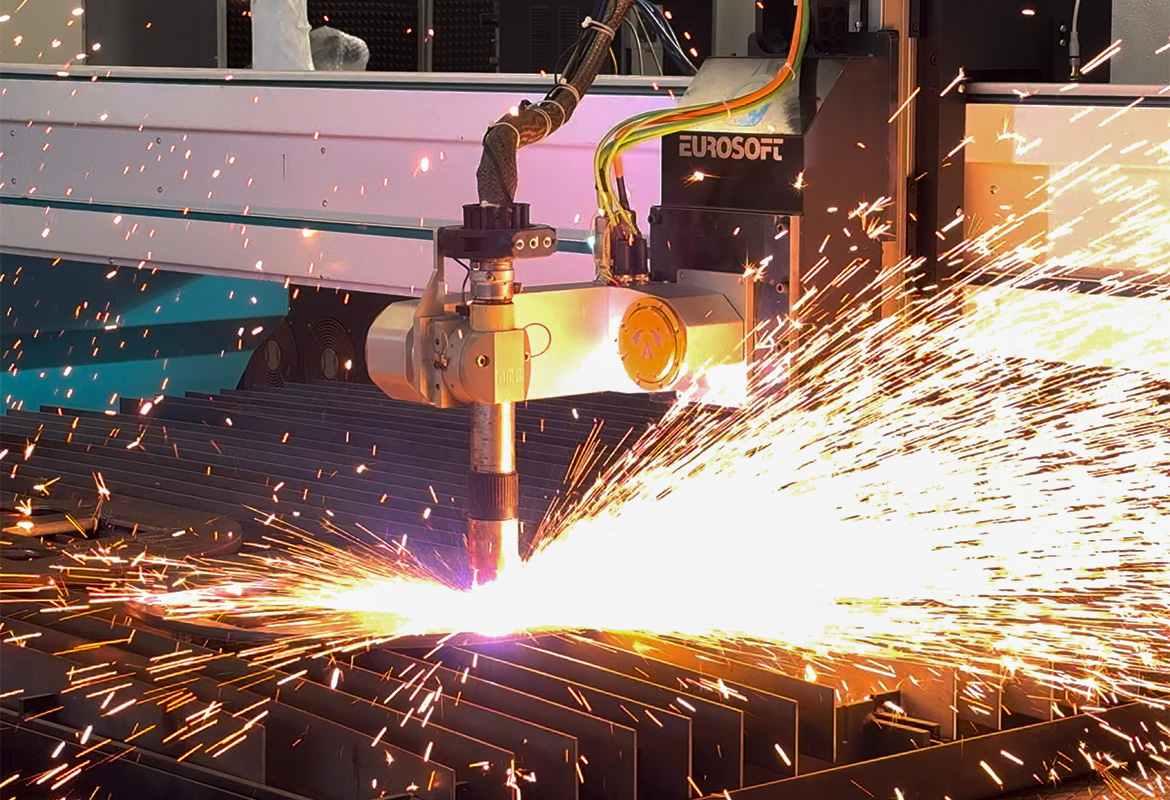

La pianificazione del moto è la generazione del profilo tempo variante di ciascun asse della macchina per eseguire una determinata operazione come, ad esempio, un taglio, una saldatura o semplicemente un movimento dell'utensile. Questo processo si basa su tre fasi fondamentali:

• Il percorso utensile viene generato a partire dalla digitalizzazione del risultato da ottenere, ad esempio il disegno di un componente;

• Passaggio dal percorso dell'utensile al percorso di ciascun asse;

• Definizione del movimento della macchina - la velocità con cui ogni asse deve percorrere il percorso assegnato.

Se le prime due fasi - nella maggior parte dei casi - consentono una soluzione con una minima libertà di scelta, dovuta a tolleranze sul percorso vincolanti per la lavorazione in questione, che sono oggi appannaggio dei software CAD/CAM, la terza fase può produrre comportamenti della macchina molto diversi a seconda delle tecniche utilizzate, e definisce il trade-off tra tempo ciclo, quanto tempo impiegherà la macchina per completare il percorso dato, determinando il costo dell'operazione, e fluidità del movimento, meno stress e vibrazioni sulle componenti aumenta la vita della macchina e migliora la qualità del lavoro.

Buoni indicatori della fluidità del movimento sono i valori di accelerazione e di variazione dell'accelerazione - jerk - che devono essere generati dagli assi per eseguire il movimento desiderato. Valori più bassi di accelerazione e jerk indicano un movimento più fluido, mentre valori più alti possono portare a un movimento "a scatti", inducendo vibrazioni e sollecitazioni strutturali e aumentando il rischio di usura prematura dei componenti meccanici.

Approccio classico basato su euristiche

Lo stato dell'arte è in gran parte basato su euristiche, cioè su regole che decidono a priori a quale velocità - e quindi accelerazione e jerk - seguire un determinato percorso. Il percorso è solitamente suddiviso in porzioni eseguite con profili di velocità predefiniti, tipicamente trapezoidali. Per ottenere tempi di ciclo accettabili, il movimento degli assi è tipicamente poco fluido, oppure per rispettare i limiti degli assi si producono tempi di esecuzione eccessivamente elevati. Per ovviare a questo problema, la traiettoria ottenuta in seguito all'applicazione dei profili di velocità predefiniti viene filtrata prima di essere utilizzata nella macchina, perdendo garanzie.

Pro:

Contro:

Il metodo XStar

XStar motion sfrutta tutta la potenza di calcolo oggi disponibile e apre nuovi scenari per la pianificazione e il controllo del movimento. La tecnologia XStar motion si basa su algoritmi di ottimizzazione numerica. In particolare, il problema della pianificazione del movimento di una macchina lungo un determinato percorso nel minor tempo possibile può essere formulato come un problema di ottimizzazione con una soluzione unica. Questa soluzione, che fornisce il movimento della macchina, viene determinata con algoritmi efficienti e affidabili. I limiti di velocità, accelerazione e jerk degli assi possono essere inclusi nel problema come vincoli, ottenendo un movimento che li rispetti.

Vantaggi principali:

Perché ora?

Oggi è possibile adottare l'ottimizzazione numerica nel controllo delle macchine per due motivi principali: in primo luogo, la potenza di calcolo disponibile a costi ragionevoli consente di eseguire routine di ottimizzazione con frequenze compatibili con il funzionamento della macchina; inoltre, i moderni approcci di ottimizzazione convessa consentono di affrontare problemi rilevanti per la lavorazione ad alta velocità.